จากข่าวโรงงานไฟไหม้ โรงงานระเบิด ที่นับวันยิ่งมีให้เราได้ยินกันมากขึ้น และแน่นอนความเสียหายและการสูญเสียนั้นนับว่ามหาศาลเลยทีเดียว และหลายครั้งที่อุบัติภัยจากระบบไฟฟ้าของโรงงานมีปัญหา สร้างความเสียหายขยายเป็นวงกว้างไปรอบ ๆ บริเวณ รวมถึงมลพิษทางอากาศที่ฟุ้งกระจายไปได้ไกล ส่งผลกระทบต่อสุขภาพและคุณภาพชีวิตของประชากรในบริเวณใกล้เคียงอีกนับร้อยนับพันคน

จึงปฏิเสธไม่ได้ว่าปัญหาไฟฟ้าลัดวงจรภายในโรงงานอุตสาหกรรมนั้น มีความสำคัญและไม่ควรประมาทหรือมองข้ามเป็นอย่างยิ่ง ซึ่งความปลอดภัยของระบบไฟฟ้าในสถานประกอบการ อาคารขนาดกลางตลอดไปจนถึงโรงงานอุตสาหกรรม จะต้องมีการวางมาตรฐานสำหรับบริหารจัดการ ตั้งแต่การเริ่มการออกแบบถูกต้องตามระบบไฟฟ้าเบื้องต้น และเหมาะสมกับระบบไฟฟ้าโรงงาน เนื่องจากระบบไฟฟ้าในโรงงานมีความซับซ้อน และใช้ปริมาณกระแสไฟมากกว่าระบบไฟบ้าน หรือระบบไฟฟ้าอาคารทั่วไป เพื่อให้กระบวนการผลิตทุกขั้นตอนสามารถดำเนินการได้อย่างไม่สะดุด ทำให้มีความเสี่ยงต่อระบบไฟฟ้าลัดวงจร จนอาจสร้างความเสียหายต่อชีวิตและทรัพย์สินได้มากกว่าหลายเท่า จึงต้องมีวิศวกรรมไฟฟ้าเข้ามามีส่วนเกี่ยวข้อง เพื่อคำนวณค่าความปลอดภัย safety factor และการกำหนดอุปกรณ์ไฟฟ้าที่จะนำมารองรับและสามารถใช้กับเครื่องมือต่าง ๆ ในโรงงานได้ตามพิกัดและแปลนที่วางไว้

ปัจจัยที่ต้องคำนึงเมื่อจะทำการติดตั้งระบบไฟฟ้ามีอะไรบ้าง

1. ปริมาณกระแสไฟฟ้าที่ต้องใช้งานของโรงงานนั้น ๆ

2. อุปกรณ์ป้องกันกระแสไฟฟ้าเกิน ACB (Air Circuit Breaker) และต้องทดสอบ ACB ทุกปี

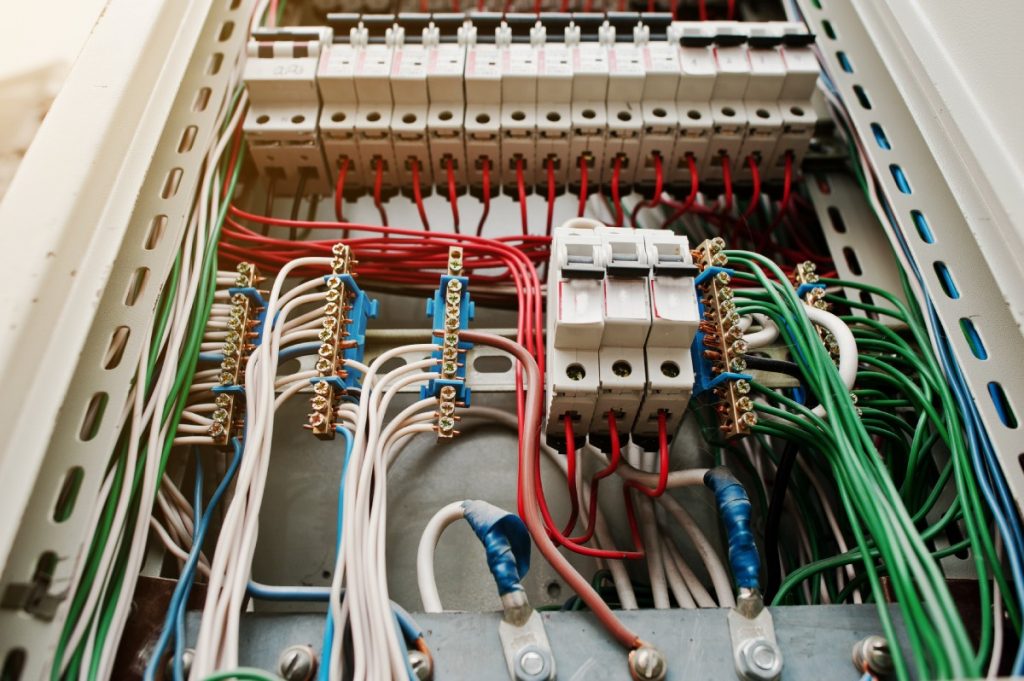

3. อุปกรณ์ในตู้ MBD และตู้ย่อย DB มีความปลอดภัยต่อการรองรับกระแสไฟฟ้า

4. ขนาดสายไฟทั้งภายในตู้และนอกตู้จะต้องมีมาตรฐาน

5. ติดตั้งหม้อแปลงไฟฟ้า และทำการตรวจสอบหม้อแปลงสม่ำเสมอ

6. ต้องมีการตรวจสอบระบบไฟฟ้า โดยวิศวกรหรือผู้เชี่ยวชาญที่มีคุณสมบัติตามที่กฏหมายกำหนด

7. ทำการอัพเดทแบบไฟฟ้า Single Line Diagram ให้ถูกต้องตรงกับหน้างานจริงและอุปกรณ์ในตู้เสมอ

8. ควรทำการ PM ระบบไฟฟ้า บำรุงรักษา ตรวจสอบระบบไฟฟ้าประจำปี

วิธีป้องกันไม่ให้เกิดไฟฟ้าลัดวงจรภายในโรงงานอุตสาหกรรม

1. ตรวจสอบประสิทธิภาพของระบบและอุปกรณ์ไฟฟ้า

ควรจัดทำผังเส้นทางของระบบไฟฟ้า และอุปกรณ์ไฟฟ้าภายในโรงงานทุกชนิดอย่างละเอียด ไม่ว่าจะเป็นระบบการวางสายไฟ ตู้ควบคุมวงจรไฟฟ้า เส้นทางสายดิน เพราะหากยิ่งทำให้มีรายละเอียดและครบถ้วนมากเท่าไร ก็จะยิ่งสะดวกต่อการควบคุม และง่ายต่อการตรวจสอบในแต่ละครั้ง

2. ตรวจสอบระบบฉนวนกันความร้อน

ฉนวนกันความร้อนจะต้องมีการห่อหุ้มกับวัสดุอุปกรณ์ไฟฟ้า และบริเวณที่สุ่มเสี่ยงต่อการเกิดการสะสมความร้อนได้ง่าย ทั้งสายไฟที่อยู่ใกล้บริเวณที่มีเปลวความร้อน สายไฟที่ใช้พลังงานไฟฟ้าสูง หรือแม้แต่บริเวณเครื่องปรับอากาศภายในโรงงาน คอยตรวจสอบฉนวนกันไฟฟ้าเหล่านี้ให้ทั่วทุกจุด และหากพบชำรุด เก่า กรอบ หรือครบวาระการใช้งาน จะต้องรีบแก้ไขและเปลี่ยนใหม่ทันที เพื่อให้มั่นใจว่าฉนวนกันไฟฟ้าเหล่านี้จะทำงานได้อย่างมีคุณภาพตลอดอายุการใช้งาน และลดความเสี่ยงต่ออุบัติภัยที่อาจเป็นอันตรายต่อชีวิตและทรัพย์สินได้ เช่น ไฟช็อต ไฟดูด ไฟฟ้ารั่ว เป็นต้น

3. การตรวจสอบระบบแสงสว่างภายในโรงงาน

แสงสว่างภายในโรงงานก็นับว่ามีความสำคัญที่ไม่ควรมองข้าม และควรตรวจสอบอยู่เสมอ ทั้งระบบสว่างทั่วไป และไฟฉุกเฉิน โดยคอยเช็คขั้วหลอดไฟจะต้องแน่นสนิทดี ไม่มีเสียงดังจากบัลลาสต์ ตรวจเช็คแบตเตอรี่ไฟสำรอง หากพบว่ามีไฟกระพริบหรือทำงานผิดปกติ ควรรีบแก้ไข อย่าปล่อยทิ้งไว้ เพราะหากระบบไฟฟ้าเกิดปัญหา หรือไฟดับ ระบบไฟสำรองก็ไม่ทำงานด้วย ความเสียหายต่อระบบการผลิตย่อมเกิดขึ้นอย่างแน่นอน และยังเสี่ยงต่ออุบัติเหตุจากระบบไฟไม่ทำงาน

4. เลือกใช้เครื่องจักรและอุปกรณ์อิเล็กทรอนิกส์ที่เหมาะสมกับระบบไฟฟ้าในโรงงาน

ควรคัดเลือกเครื่องจักรที่จะนำมาใช้ในโรงงาน และทำการตรวจสอบให้ละเอียด เพื่อให้ได้เครื่องจักรที่เหมาะสมกับขนาดของสายไฟ กำลังหม้อแปลงไฟฟ้า และกำลังไฟฟ้าที่รองรับได้ในโรงงานนั้น ๆ เพื่อป้องกันไม่ให้เกิดปัญหาไฟฟ้าเกิน จนนำพาไปสู่ไฟฟ้าลัดวงจร

5. ดูแลรักษาตู้ควบคุมวงจรไฟฟ้า

ปริมาณการใช้ไฟฟ้าในโรงงานอุตสาหกรรมนั้นมากกว่าระบบไฟฟ้าบ้านหลายเท่า อีกทั้งปริมาณสายไฟ แผงวงจรควบคุมระบบไฟฟ้าต่าง ๆ โรงงานจึงต้องนำตู้ควบคุมระบบไฟฟ้าขนาดใหญ่มาใช้งาน เป็นตู้สวิตซ์บอร์ด หรือ ตู้ MBD ทำหน้าที่ทั้งรับและจ่ายกระแสไฟฟ้า และเป็นแหล่งรวมวงจรไฟฟ้าภายในโรงงานทั้งหมด ทำให้เป็นจุดที่อันตรายสูง เนื่องจากจะเป็นจุดที่มีความร้อนสูง ต้องใส่ใจในการดูแลเป็นพิเศษ ตั้งแต่การเลือกซื้อกับร้านขายตู้ MDB ที่จำหน่ายอุปกรณ์ไฟฟ้าได้มาตรฐานตู้ MDB เพื่อให้ได้อุปกรณ์ที่มีคุณภาพ และมีความปลอดภัยต่อการรองรับปริมาณกระแสไฟฟ้าจำนวนมาก ตลอดจไปจนถึงการที่ต้องคอยถ่ายเทความร้อน เพื่อไม่ให้มีการสะสม และตรวจสอบตู้mbd ให้อยู่ในสภาพที่สมบูรณ์ตลอดอายุการใช้งาน เพื่อประสิทธิภาพของระบบไฟฟ้า และป้องกันอันตรายจากกระแสไฟฟ้าลัดวงจร

6. ติดตั้งสายดิน

สายดิน คือ ระบบไฟฟ้าที่ทำหน้าที่ในการป้องกันไม่ให้มีกระแสไฟฟ้าเกินเข้าไปในระบบวงจร จนอาจทำให้เกิดการลัดวงจรได้ ดังนั้นในการติดตั้งระบบไฟฟ้า อุปกรณ์ไฟฟ้าภายในโรงงานทุกครั้ง ควรมีการติดตั้งสายดินเอาไว้ด้วย ควรทำการตรวจสอบ หมั่นเช็คประสิทธิภาพของประจุไฟฟ้า และการทำงานของสายดินสม่ำเสมอ

7. ควบคุมระบบการทำงานที่ทำให้เกิดประกายไฟ

ระบบการทำงานในโรงงานส่วนใหญ่ มักจะมีเปลวความร้อนหรือประกายไฟ ที่เกิดจากเครื่องจักร หรือการใช้เครื่องมืออุปกรณ์ต่าง ๆ ดังนั้นผู้ที่ทำงานในส่วนเหล่านี้ ควรมีอุปกรณ์ป้องกันอันตรายส่วนบุคคลอย่างเหมาะสมขณะปฏิบัติงาน หรือเมื่ออยู่ในบริเวณที่สุ่มเสี่ยงต่ออันตรายที่อาจเกิดขึ้นได้ ซึ่งอุปกรณ์ดังกล่าว เช่น แว่นตาป้องกันสะเก็ดไฟ หน้ากากป้องกันฝุ่น N95 รวมไปถึงการนำฉนวนมาป้องกันอุปกรณ์ไฟฟ้า เพื่อไม่ให้โดนความร้อนหรือสะเก็ดไฟ จนอาจเกิดการประทุหรือระเบิดได้

8. จัดเก็บสารไวไฟ หรือวัตถุไวไฟแยกออกจากพื้นที่อื่น ๆ

สารเคมี ก๊าซ หรือของเหลว ที่เป็นวัตถุไวไฟ หรือจัดว่าเป็นสารไวไฟ ควรแยกเก็บไว้ในที่เฉพาะ ซึ่งมีระบบการถ่ายเทอากาศได้ดี ส่วนประกอบรอบด้าน เช่น ผนัง พื้น และเพดานห้องควรทำมาจากวัสดุทนไฟ เพื่อลดความเสี่ยงการเสียหาย ที่อาจเกิดจากกระแสไฟฟ้าลัดวงจร ควรจัดให้มีที่เก็บไว้เฉพาะ โดยแยกออกจากพื้นที่ทั่วไป เพื่อลดความเสี่ยงต่อการเกิดไฟฟ้าลัดวงจร และเก็บให้ห่างไกลจากวัสดุติดไฟง่าย เพราะหากเกิดประกายไฟแม้เพียงเล็กน้อย แล้วไปเจอกับวัสดุติดไฟ เช่น กระดาษ โฟม ฯลฯ จะทำให้ไฟลุกลามได้ง่ายขึ้น

9. ตรวจสอบระบบไฟฟ้าประจำปี

ซึ่งทางกฏหมายของกรมโรงงานอุตสาหกรรมได้ระบุให้ผู้ประกอบการ เจ้าของโรงงานอุตสาหกรรม จะต้องให้มีการตรวจสอบระบบไฟฟ้าประจำปี และเป็นกฏหมายข้อบังคับที่โรงงานทุกประเภทจะต้องทำตาม เพื่อความปลอดภัย และป้องกันอุบัติภัยที่เกิดจากระบบไฟฟ้า โดยเฉพาะอย่างยิ่ง หากเกิดปัญหาระบบไฟฟ้าลัดวงจรจากโรงงาน มักจะสร้างความเสียหายและกระจายเป็นวงกว้าง จนเกิดการสูญเสียอย่างมหาศาล จึงต้องมีการควบคุมและออกกฏข้อบังคับ เพื่อให้ปฏิบัติอย่างถูกต้องทั่วกัน

ข้อดีของการตรวจสอบระบบไฟฟ้าประจำปี และการหมั่นตรวจเช็คอุปกรณ์อย่างสม่ำเสมอ

- ลดค่าใช้จ่ายและประหยัดพลังงาน เนื่องจากอุปกรณ์ไฟฟ้าชำรุด เช่น กระแสไฟรั่ว

- ป้องกันการเกิดไฟฟ้าลัดวงจร

- ลดความเสี่ยงต่อจุดอันตรายที่ต้องดูแลเป็นพิเศษ เช่น ตู้ควบคุมไฟฟ้า MDB ที่จะต้องตรวจสอบอย่างละเอียด รวมไปถึงได้ทำการทดสอบอุปกรณ์สำคัญ ACB ว่าสามารถทำงานได้อย่างประสิทธิภาพ ตามที่ผู้ผลิตได้ออกแบบตั้งแต่แรก

- ได้วางแผนซ่อมบำรุงได้ก่อนเกิดเหตุไฟฟ้าดับกระทันหัน แบบ break down

โดยความถึ่การตรวจสอบระบบไฟฟ้า สามารถแยกได้ 3 แบบ ด้วยกัน

- ตรวจสอบระบบไฟฟ้าประจำวัน

- ตรวจสอบระบบไฟฟ้าประจำเดือน

- ตรวนสอบระบบไฟฟ้าประจำปี

โดยที่กล่าวมาทั้งหมดนี้ เป็นเพียงเบื้องต้นของแนวทางในการป้องกันระบบไฟฟ้าลัดวงจร จนอาจก่อให้เกิดอันตรายต่อชีวิตและทรัพย์สิน หรือแม้แต่ส่งผลกระทบต่อการผลิตของโรงงานหยุดชะงัก จนสร้างความเสียหายให้กับผู้ประกอบการได้ ดังนั้นควรให้ความใส่ใจตั้งแต่เลือกใช้อุปกรณ์ที่มีคุณภาพ ได้การรับรองมาตรฐาน อย่าเพียงแค่เห็นแก่ราคาถูก แต่วัสดุไร้ความปลอดภัย ไม่ว่าอย่างไรก็ตาม การป้องกันย่อมดีกว่าการแก้ไขหลังจากสูญเสีย อย่าต้องให้เกิดอย่างกรณี “วัวหาย ล้อมคอก” เลย